Jet d'encre rotative

Questions fréquemment posées sur nos équipements d’impression rotative à jet d’encre.

-

Déroulement non-stop

-

Enroulement non-stop

-

Réhumidification

-

Post-revêtement

-

L'apprêtage

L’augmentation de la productivité est la première raison qui pousse de nombreux imprimeurs à investir dans un équipement de collage automatique en continu, mais cet équipement présente plusieurs autres avantages qui valent la peine d’être examinés.

En premier lieu, intégrer le collage automatique dans les fonctions de la presse permet de réduire de façon significative les opérations manuelles impliquées. Les opérateurs de presses se montrent souvent enthousiastes à l’égard du collage automatique, qui supprime le besoin d’un laborieux levage et de tâches répétitives. Ne plus avoir à se charger de ces opérations libère du temps que les opérateurs peuvent consacrer à d’autres importantes responsabilités. La présence d’un équipement de collage automatique en continu peut également rendre le travail plus attractif pour les nouvelles recrues et contribuer à attirer du personnel de façon générale.

De plus, la colleuse automatique en continue CDN réalise une jonction régulière et fiable entre les bobines de papier, minimisant la fréquence des défaillances et des ruptures de bandes. Cette amélioration dans la régularité des jonctions, en comparaison avec les changements manuels de bobines, débouche sur une réduction des déchets en termes de bobine et de matériau de base. Avec des collages plus précis et plus fiables, la colleuse automatique en continu aide à optimiser l’utilisation de matériau et à minimiser la production de déchets.

Pour toutes ces raisons, même si les changements de bobine ne sont pas fréquents, investir dans un équipement de collage automatique en continu contribue à l’augmentation de la productivité, la réduction du travail manuel, l’attraction de nouveaux talant et l’amélioration de la gestion générale des déchets, ce qui débouche finalement sur un processus d’impression plus productif et rationnel.

La colleuse automatique en continu CDN est pourvue de bras de levage qui peuvent monter et s’abaisser, permettant à la bobine d’être chargée depuis le sol. Cette opération est ergonomique et ne nécessite pas de grue de levage. En fonction du modèle, aucun arbre de bobine n’est en outre requis.

La préparation de la jonction pour un collage automatique est une opération simple et rapide qui ne prend que 2 minutes. Cette tâche peut être aisément réalisée dans une situation garantissant la sécurité de l’opérateur et sans interruption de la production. Elle n’exige qu’une intervention minimale de l’opérateur et se limite à l’application d’un ruban adhésif linéaire pour la jonction droite sur le papier. Le temps requis pour la préparation de la jonction est limité à la durée réelle du processus de préparation lui-même.

La colleuse automatique en continu CDN de Contiweb permet de faire la jonction entre bobines de papier dont les largeurs de bande, revêtements et poids diffèrent. Cela est particulièrement utile pour la production de lots restreints demandant des changements rapides de bobine et facilite l'utilisation des restants de bobine.

La colleuse automatique en continu CDN de Contiweb a été conçue pour créer par défaut une jonction par chevauchement entre deux bobines de papier. Toutefois, certaines presses rotatives à jet d’encre peuvent ne pas accepter l’épaisseur créée à la jonction par le chevauchement du papier. Dans un tel cas, la colleuse CDN peut être équipée d’un dispositif de raccordement bout-à-bout. Cette option permet de réaliser une jonction moins épaisse et de répondre aux exigences de compatibilité de ces presses d’imprimerie spécifiques.

L’illustration qui suit montre deux jonctions bout-à-bout (à gauche) et deux jonctions par chevauchement (à droite).

La colleuse automatique en continu CDN de Contiweb peut traiter des bobines de papier d’un diamètre maximum de 1 270 mm (50 pouces) et d’un poids maximum de 1 600 kg. La largeur minimale de la bande de papier est de 300 mm. La largeur maximale de le bande de papier dépend du modèle.

Les pièces de rechange pour les colleuses automatiques en continu de Contiweb sont facilement disponibles dans la boutique en ligne de pièces détachées de Contiweb. Il vous suffit de créer un compte pour accéder librement aux manuels des machines Contiweb et aux listes de pièces détachées, le filtrage de vos recherches par machine vous permettant de gagner un temps considérable.

Examinez en outre nos Uptime Kits (kits de pièces de rechange), spécialement composés à partir des pièces essentielles pour minimiser les temps d’arrêt en cas de panne et vous garantir la disponibilité immédiate des pièces requises dans vos propres installations. Rationalisez vos opérations de maintenance et optimisez votre production avec Contiweb.

Dans certains cas, l’imprimerie opte pour rembobiner certains lots au lieu d’en assurer la finition en ligne. Plusieurs facteurs contribuent à cette prise de décision. Un de ces facteurs est la sous-traitance de la finition auprès d’un tiers. Dans de tels cas, rembobiner le papier s’avère être un choix pratique. Envoyer la bobine à un sous-traitant externe pour la finition permet une meilleure coordination et un meilleur contrôle du processus de finition. Cette approche garantit au sous-traitant la réception d’une bobine parfaitement enroulée qui facilitera le traitement et permettra de réaliser facilement les opérations spécifiques de finition.

Une autre raison d’opter pour l’enroulement des lots imprimés est l’optimisation du flux de travail. Parfois, la ligne de finition peut être occupée par un autre lot en cours de traitement ou exiger des configurations spécifiques. En enroulant les bobines imprimées, le lot peut être temporairement rangé et mis en attente en vue de sa finition à un moment plus opportun. Cette flexibilité dans le flux de travail améliore considérablement la productivité générale et garantit la continuité du processus de production.

En utilisant un enrouleur en continu CR-N de Contiweb en combinaison avec un dérouleur en continu CD-N de Contiweb, les imprimeurs bénéficient d’avantages supplémentaires, dont la possibilité de réaliser une jonction coordonnée. Il s’agit du processus de réalisation d’une jonction, au moment où la bobine de papier est enroulée par l’enrouleur en continu CR-N, exactement au même endroit que la jonction réalisée au début du processus par le dérouleur en continu CD-N. Ces jonctions s’alignent à la perfection l’une sur l’autre. Cette synchronisation est possible grâce à la technologie de la vitesse nulle et au tampon de papier de l’enrouleur en continu CR-N, qui permet un meilleur contrôle du moment de collage. Les avantages d’une jonction coordonnée comprennent la réduction des déchets et la garantie d’une bobine de papier imprimé correspondant exactement à la bobine de papier non imprimé.

L’enrouleur en continu CR-N peut être équipé pour la coupe soit d’un dispositif de cisaillement soit d’une découpeuse par écrasement.

Le cisaillement fait usage de couteaux circulaires aiguisés qui se positionnent contre le papier pour le couper. Le cisaillement est connu pour produire des coupes nettes et précises, ce qui convient pour les papiers jusqu’à une épaisseur de 350 g/m².

La coupe par écrasement fait usage de couteaux aiguisés pressés contre un rouleau durci. Les coupes peuvent être un peu moins précises que celles réalisées par cisaillement. Mais la coupe par écrasement présente plusieurs avantages. Elle permet des coupes plus fréquentes, avec une distance minimale entre les coupes. De plus, la position des coupes durant la production peut être ajustée de façon manuelle et la coupe peut si nécessaire être combinée avec une perforation.

L’opérateur doit insérer dans l’enrouleur en continu CR-N un mandrin auquel est fixé un petit morceau de papier, suffisant pour atteindre la tête de collage. À cet endroit, le ruban adhésif doit être coincé pour que l’enrouleur en continu CR-N puisse connecter la bobine vide au papier imprimé provenant de la presse d’imprimerie.

La colleuse automatique en continu CR-N de Contiweb est pourvue de bras de levage qui peuvent monter et s’abaisser. Cette opération est ergonomique et ne nécessite pas de grue de levage. Aucun arbre de bobine n’est en outre requis (lorsque l’option de coupe n’est pas sélectionnée).

La colleuse automatique en continu CR-N de Contiweb permet de faire la jonction entre bobines de papier dont les largeurs de bande, revêtements et poids diffèrent. Cela est particulièrement utile pour la production de lots restreints demandant des changements rapides de bobine.

La colleuse automatique en continu CR-N de Contiweb a été conçue pour créer par défaut une jonction par chevauchement entre deux bobines de papier.

La colleuse automatique en continu CR-N de Contiweb peut traiter des bobines de papier d’un diamètre maximum de 1 520 mm (60 pouces) et d’un poids maximum de 1 600 kg.

Les pièces de rechange pour les colleuses automatiques en continu de Contiweb sont facilement disponibles dans la boutique en ligne de pièces détachées de Contiweb. Il vous suffit de créer un compte pour accéder librement aux manuels des machines Contiweb et aux listes de pièces détachées, le filtrage de vos recherches par machine vous permettant de gagner un temps considérable.

Examinez en outre nos Uptime Kits (kits de pièces de rechange), spécialement composés à partir des pièces essentielles pour minimiser les temps d’arrêt en cas de panne et vous garantir la disponibilité immédiate des pièces requises dans vos propres installations. Rationalisez vos opérations de maintenance et optimisez votre production avec Contiweb.

En raison de l’utilisation d’encres à base d'eau dans les presses rotatives à jet d’encre et des grandes vitesses d’impression pouvant être réalisées, il est nécessaire de sécher le papier imprimé rapidement et à hautes températures. Toutefois, ce processus de séchage rapide à température élevée peut causer plusieurs problèmes.

La matériau imprimé peut se mettre à onduler, les cahiers pouvant alors difficilement rester à plat. Un autre problème est celui du gondolage des bords du papier. Ces deux problèmes lancent de sérieux défis au moment de la finition en ligne. Ils peuvent déboucher sur une congestion et des arrêts de production. L’aspect général et la qualité du produit fini peuvent également être impactés de façon négative. Dans le pire des scénarios, le client peut refuser les produits.

Pour mieux comprendre et maîtriser ces questions, consultez ce message de blog, qui fournit plus de détails sur ces problèmes et leur impact potentiel sur les matériaux imprimés.

Les configurations de finition en ligne étant de plus en plus populaires dans le domaine de l'impression rotative à jet d'encre, la possibilité pour le DFA (Digital Fluid Applicator - applicateur de fluide numérique) d'ajouter de la silicone gagne en importance. De nombreux systèmes de finition utilisent de nombreuses pièces mobiles telles que des rouleaux et des roues qui, à terme, peuvent laisser des rayures et des éraflures indésirables. Ceux-ci peuvent endommager l'image et réduire la valeur du produit imprimé.

Contiweb possède une connaissance approfondie de l'application de l'humidité et de l'huile de silicone dans l'impression rotative. L'expérience que nous avons acquise dans le secteur des presses offset rotatives à encres thermoséchantes a été appliquée avec succès au jet d'encre. Contiweb dispose d'une base installée de plus de 600 applicateurs de réhumidification et de silicone chez les meilleurs imprimeurs du monde entier.

Le but de l’application de silicone est de minimiser le marquage ou l’éraflure durant la manutention de l’équipement de post-traitement. L’effet protecteur de l’huile de silicone est temporaire. En 24 heures, l’huile de silicone est entièrement absorbée par le papier. Une fois absorbée, l’huile de silicone perd sa fonction de protection et n’a pas d’impact sur l’aspect du produit fini. L’application d’huile de silicone par le Digital Fluid Applicator de Contiweb n’affecte pas la réhumidification.

Le Digital Fluid Applicator de Contiweb utilise des manchons en textile en raison des multiples avantages que cela présente. Les manchons en textile sont confectionnés avec les plus grands soins et pourvus sur leur surface d’un motif gravé distinctif. Ces motifs gravés sont des cellules précisément calibrées et espacées, formant un système méticuleusement contrôlé de stockage et de libération de l’humidité. Il en résulte une répartition exceptionnelle du fluide sur la bande de papier, garantissant une couverture homogène.

Les manchons en textile présentent en outre des propriétés de résilience et de compression intrinsèques. Lorsqu’une pression s’exerce en raison des irrégularités du papier imprimé, le manchon en textile se déforme légèrement. Cette capacité d’adaptation permet de maintenir une surface de contact constante entre le manchon et le papier, garantissant ainsi un transfert de fluide fiable. En s’adaptant aux variations de la surface du papier, les manchons en textile contribuent à une application homogène et précise du fluide, ce qui améliore les performances globales d’impression.

La durée de vie des manchons en textile dans l’applicateur de fluide de Contiweb peut varier en fonction de l’application spécifique d’imprimerie. Si les manchons en textile assurent une application excellente et homogène du fluide sur le papier, ils ne sont pas à l’abri de l’usure. La durée de vie des manchons en textile dépend fortement des conditions opérationnelles et des méthodes d’impression utilisées.

Divers imprimeurs font l’expérience de durées de vie variables des manchons en textile. Certains imprimeurs peuvent utiliser le même manchon en textile durant plusieurs mois sans avoir à le remplacer, tandis que d’autres sont appelés à changer de manchon après seulement quelques semaines d’utilisation. La longévité des manchons en textile est influencée par des facteurs tels que le volume et la vitesse d’impression, les propriétés du support et la formulation de l’encre liquide.

Le remplacement des manchons en textile est une procédure simple. Le rouleau contenant le manchon usé est détaché du Digital Fluid Applicator, puis le manchon usé est découpé et retiré du rouleau. Le nouveau manchon en textile est ensuite ajusté sur le rouleau en appliquant de l’eau chaude qui entraîne sa rétraction, puis le rouleau est replacé dans la machine. Le rouleau est prêt à fonctionner à nouveau dès qu’il tourne dans le bac et s’humidifie. Les imprimeurs qui ne veulent pas perdre de temps de production préparent un jeu supplémentaire de rouleaux équipés de manchons neufs.

Contiweb propose un accès pratique aux manchons de rechange dans sa boutique en ligne de pièces détachées Contiweb.

Le tensioactif et l’huile de silicone ne sont pas fournis en série avec l’achat d’un Digital Fluid Applicator. Ils peuvent être achetés auprès de divers fournisseurs de consommables d’impression.

Les pièces de rechange pour le Digital Fluid Applicator de Contiweb sont facilement disponibles dans la boutique en ligne de pièces détachées de Contiweb. Il vous suffit de créer un compte pour accéder librement aux manuels des machines Contiweb et aux listes de pièces détachées, le filtrage de vos recherches par machine vous permettant de gagner un temps considérable.

Examinez en outre nos Uptime Kits (kits de pièces de rechange), spécialement composés à partir des pièces essentielles pour minimiser les temps d’arrêt en cas de panne et vous garantir la disponibilité immédiate des pièces requises dans vos propres installations. Rationalisez vos opérations de maintenance et optimisez votre production avec Contiweb.

Le post-revêtement peut améliorer la qualité grâce à l’ajout d’un revêtement brillant ou mat sur le matériau imprimé, rendant meilleurs l’aspect et le toucher. Il protège également les articles tels que les cartes postales qui pourraient être endommagées durant le traitement du courrier. Pour la formule-enveloppe, les adresses sont imprimées sur l’article lui-même et le post-revêtement évite qu’elles deviennent illisibles.

Le Variable Coater de Contiweb est un système contrôlé en circuit fermé conçu pour révolutionner l’application de revêtement. Basé sur notre technologie brevetée de mesure automatisée, ce système avancé garantit l’application d’un volume précis et optimal de revêtement sur la bande, éliminant le risque d’excédent ou de déficit de revêtement.

La flexibilité est au cœur du Variable Coater de Contiweb. L’ajustement aux changements de largeur de bande ou de couches de revêtement est désormais un processus homogène. Grâce à la conception novatrice du système, vous pouvez changer en souplesse de largeur de bande ou d’exigence en matière de revêtement sans arrêter la machine. Cela signifie que vous pouvez aisément mettre en file d'attente les petites tâches d'impression dont les exigences en matière de couche de revêtement et de largeur de bande changent constamment, sans interruptions coûteuses pour le remplacement des composants de la machine.

L’automatisation est au cœur de la stratégie des produits et programmes de développement de Contiweb. S’appuyant sur son expertise en matière de presse rotative offset avec sécheur, Contiweb reconnaît l’importance des équipements interconnectés qui partagent les informations sur les processus pour réaliser des niveaux élevés d’automatisation. Dans le monde actuel de l’impression rotative à jet d’encre, une approche similaire est essentielle.

En ce qui concerne le Variable Coater, en fonction des exigences de la presse et de ses capacités de communication, Contiweb créera une interface capable d’instaurer une communication transparente entre la presse et la commande centrale issue de la console de la presse. Cette interface sur mesure garantit une intégration souple et des performances optimales basées sur les exigences et capacités spécifiques de la presse d’imprimerie.

Lorsque le Variable Coater n’est pas installé en ligne avec une presse, Contiweb prend des mesures pour établir une interface avec à la fois l’enrouleur et le dérouleur.

Actuellement, seuls les revêtements à base aqueuse peuvent être utilisés dans le Variable Coater de Contiweb. Les revêtements à base aqueuse sont généralement plus abordables que les revêtements aux UV et constituent donc des options plus rentables pour de nombreux projets d’impression. Ils sont également plus écologiques en raison de leur faible teneur en composés organiques volatils ou COV, de leur formulation à base d’eau, de leur exigence réduite en énergie et de leur meilleure conformité aux réglementations.

De nombreux fabricants proposent des revêtements à base aqueuse et vous êtes libre de choisir le fournisseur qui répond le mieux à vos préférences et exigences.

Bien que les revêtements aux UV soient encore préférés pour les applications exigeant une brillance et une réflectivité extrêmes, les progrès techniques enregistrés dans les revêtements à base aqueuse ont permis d’améliorer considérablement leur capacité de brillance. Les fabricants de revêtements ont développé des produits à base aqueuse capables d’atteindre des taux de brillance proches de ceux réalisés avec des revêtements aux UV. Ces progrès offrent davantage de possibilités pour réaliser les taux de brillance souhaités avec des revêtements à base aqueuse.

Les pièces de rechange pour le Variable Coater de Contiweb sont facilement disponibles dans la boutique en ligne de pièces détachées de Contiweb. Il vous suffit de créer un compte pour accéder librement aux manuels des machines Contiweb et aux listes de pièces détachées, le filtrage de vos recherches par machine vous permettant de gagner un temps considérable.

Examinez en outre nos Uptime Kits (kits de pièces de rechange), spécialement composés à partir des pièces essentielles pour minimiser les temps d’arrêt en cas de panne et vous garantir la disponibilité immédiate des pièces requises dans vos propres installations. Rationalisez vos opérations de maintenance et optimisez votre production avec Contiweb.

Le Variable Coater de Contiweb permet aux imprimeurs d’utiliser du papier offset standard qu’ils peuvent eux-mêmes traiter pour obtenir des impressions de grande qualité et disposer d’un choix illimité de types de papier. Cela leur permet également de réduire les coûts en n’ayant plus à acheter du papier prétraité en usine, plus onéreux. L’imprimeur n’est en outre plus soumis aux fluctuations dans la disponibilité du papier et gagne ainsi en maîtrise et en fiabilité.

Le Variable Coater de Contiweb utilise la technologie brevetée de dosage automatique pour appliquer très précisément la couche de revêtement sur la bande, sans provoquer d'arrêt lors d'un changement de largeur de bande ou d'épaisseur de couche de revêtement. Mettez en file d'attente les petites tâches d'impression dont les exigences en matière de couche de revêtement et de largeur de bande changent constamment, sans interruptions coûteuses pour le remplacement des composants de la machine.

Des études de cas montrent que le délai de rentabilisation de l’investissement est inférieur à deux ans. En fonction du client, ces économies portent sur :

- Le papier (papier offset abordable au lieu de papier jet d’encre plus onéreux prétraité en usine)

- L’encre (consommation réduite)

- La manutention (pas de frais de nettoyage du rouleau anilox ni de la raclette, pas de frais supplémentaires de main-d'œuvre pour remplacer les manchons et rouleaux anilox)

- Les consommables (pas de recharges requises pour les manchons ou rouleaux anilox)

N’hésitez pas à nous contacter pour le calcul du délai de rentabilisation dans votre situation spécifique.

Les papeteries proposent du papier traité pour l’impression rotative à jet d’encre mais n’offrent que peu de variantes et le papier souhaité peut ne pas être disponible. Les papeteries ajoutent normalement un revêtement qui donne le meilleur résultat moyen avec différents types d’encres, ce qui signifie que le revêtement n’est pas optimisé pour chaque tâche.

Le Variable Coater (VC) de Contiweb vous permet d'apprêter du papier offset à faible coût. Cela permet d’améliorer considérablement à la fois l’adhérence et l’imprimabilité. Le papier peut être optimisé en fonction de l’encre spécifique que vous utilisez, ce qui permet d’améliorer la qualité d’impression et de réduire la consommation d’encre. Le grain est plus fin et le papier absorbe moins d’encre. Cela signifie une consommation d’encre plus faible ou égale, mais avec une plus grande densité et donc une impression plus attractive.

Si le Variable Coater de Contiweb est intégré en ligne avec une presse rotative à jet d’encre, Contiweb créera une interface capable d’instaurer une communication transparente entre la presse et la commande centrale issue de la console de la presse. S’il s’agit d’une installation en autonome, Contiweb créera une interface avec à la fois l’enrouleur et le dérouleur.

Les pièces de rechange pour le Variable Coater de Contiweb sont facilement disponibles dans la boutique en ligne de pièces détachées de Contiweb. Il vous suffit de créer un compte pour accéder librement aux manuels des machines Contiweb et aux listes de pièces détachées, le filtrage de vos recherches par machine vous permettant de gagner un temps considérable.

Examinez en outre nos Uptime Kits (kits de pièces de rechange), spécialement composés à partir des pièces essentielles pour minimiser les temps d’arrêt en cas de panne et vous garantir la disponibilité immédiate des pièces requises dans vos propres installations. Rationalisez vos opérations de maintenance et optimisez votre production avec Contiweb.

Rotative offset

Questions fréquemment posées sur nos équipements d’impression rotative offset avec sécheur.

-

Séchage et refroidissement

-

Déroulement de bande en continu

Les sécheurs à air chaud de Contiweb proposent une solution novatrice pour recycler l’énergie issue de la combustion des solvants d’encre et du carburant et maintenir le sécheur à basse température. Lorsque l’air contenant les solvants évaporés atteint l’extrémité de la section de séchage, il est dirigé dans des chambres de combustion en vue de son incinération. L’air rejeté est alors soigneusement nettoyé et renvoyé dans la section de séchage pour optimiser l’utilisation de la chaleur existante.

Un avantage notable du processus de séchage de Contiweb, qui intègre la post-combustion, est la réduction significative de sa consommation d’énergie par rapport aux systèmes traditionnels. En fonction de facteurs tels que la couverture d’encre et la vitesse, la post-combustion intégrée peut contribuer à la réalisation de considérables économies d’énergie. Cette amélioration de la rentabilité bénéficie à la fois aux économies d’énergie et à la protection de l’environnement.

Si vous souhaitez explorer les possibilités de réduction de la consommation de gaz et réaliser des économies d’énergie avec votre sécheur existant, le programme de réduction de la consommation de gaz de Contiweb vous proposera une solution durable.

Les sécheurs de Contiweb présentent l’avantage d’être équipés de variateurs de fréquence qui permettent un ajustement continu de la vitesse du ventilateur de 0 à 100 %. Les ventilateurs des sécheurs traditionnels fonctionnent généralement à des vitesses fixes de 50 % ou 100 % ou à leur vitesse nominale, ce qui débouche souvent sur une consommation d’énergie inutile. Faire usage des possibilités des variateurs de fréquence pour optimiser la vitesse des ventilateurs permet aux sécheurs de Contiweb de réaliser des réductions considérables de consommation électrique, pouvant aller jusqu’à 50 %. Cela débouche non seulement sur des économies financières mais présente également l’avantage de prolonger la durée de vie des moteurs, des roulements, des courroies trapézoïdales et des ventilateurs.

Reconnaissant que tous les imprimeurs ne sont pas prêts à investir dans un nouveau sécheur économe en énergie, Contiweb propose une solution attractive connue sous le nom d’Electrical Power Reduction Enhancement. Cette amélioration permet aux imprimeurs de réaliser des économies substantielles de consommation électrique avec leurs sécheurs existants.

Les sécheurs à air chaud de Contiweb offrent une série d’avantages, dont des réductions significatives de consommation de gaz et d’électricité, mais aussi une réduction des émissions de CO2.

Avec la post-combustion des solvants, les sécheurs de Contiweb peuvent réaliser de remarquables réductions de la consommation de gaz, pouvant aller jusqu'à 70 % par rapport aux sécheurs traditionnels. Cela représente une baisse substantielle de l’utilisation des ressources et des frais y étant liés. De plus, la mise en œuvre de variateurs de fréquence pour alimenter les ventilateurs du sécheur permet des réductions de consommation électrique pouvant atteindre 50 %. Cela contribue non seulement à des réductions des coûts mais aussi des émissions de CO2, ce qui bénéficie à la protection de l’environnement. Vous pouvez obtenir une indication de vos économies potentielles en utilisant le Calculateur d'économies durables.

Il est important de noter que l’ampleur des réductions de coûts et d’émissions de CO2 réalisées dépendra de facteurs tels que la couverture d’encre et la vitesse. Pour obtenir un calcul précis basé sur votre situation spécifique, n’hésitez pas à contacter le service commercial de Contiweb. Il dispose de l’expertise et des connaissances requises pour vous aider à déterminer les avantages potentiels et conduire une analyse complète des coûts.

Beaucoup de gouvernements dans le monde subventionnent et incitent les entreprises à investir dans des équipements visant à réduire leur empreinte carbone et promouvoir la durabilité. Ces subventions sont incluses dans des initiatives plus larges de protection de l’environnement et de lutte contre le changement climatique pour encourager les entreprises à adopter des technologies et pratiques plus propres. La disponibilité et la nature de ces subventions peut varier en fonction du pays et de la région.

Les organismes publics, ministères de l’environnement ou associations interprofessionnelles peuvent vous fournir des détails sur les programmes existants et les critères d’éligibilité. Consulter des experts en durabilité ou des conseillers financiers peut également aider à naviguer dans le monde des subventions et identifier les opportunités les plus pertinentes de réduction de l’empreinte carbone par l’investissement dans des équipements.

Contiweb propose une gamme complète de programmes d’entretien pour ses sécheurs afin de garantir une assistance optimale au client et des performances optimales des équipements sur le long terme. En optant pour un équipement de Contiweb, vous initiez un partenariat à long terme basé sur un engagement mutuel, permettant la continuité sur le marché des rotatives offset avec sécheur. Nos contrats d'assistance technique s'appuient sur ces principes clés.

Nous proposons quatre formules différentes correspondant à divers besoins et philosophies en matière d’entretien. Les objectifs clés de nos programmes d’entretien sont les suivants :

- Assurer un service à la clientèle de haut niveau

- Augmenter le temps de fonctionnement

- Maintenir de faibles coûts d'exploitation

- Garantir la conformité et la durabilité

- Maintenir des coûts d'entretien prévisibles et compétitifs

Les pièces de rechange pour les sécheurs de Contiweb sont facilement disponibles dans la boutique en ligne de pièces détachées de Contiweb. Il vous suffit de créer un compte pour accéder librement aux manuels des machines Contiweb et aux listes de pièces détachées, le filtrage de vos recherches par machine vous permettant de gagner un temps considérable.

Examinez en outre nos Uptime Kits (kits de pièces de rechange), spécialement composés à partir des pièces essentielles pour minimiser les temps d’arrêt en cas de panne et vous garantir la disponibilité immédiate des pièces requises dans vos propres installations. Rationalisez vos opérations de maintenance et optimisez votre production avec Contiweb.

Dans le climat économique instable d’aujourd’hui, investir dans de nouveaux équipements peut être un authentique défi pour beaucoup d’entreprises. Envisager l’acquisition de machines d’occasion peut constituer une intéressante alternative.

Contiweb reconnaît ce besoin et dispose d’un stock dynamique de sécheurs d’occasion. Ces machines sont soumises à une inspection méticuleuse et, au besoin, sont améliorées pour garantir leur qualité et fiabilité. Lorsqu’un équipement d’occasion quitte Contiweb, il est étiqueté « occasion certifiée », un gage de confiance supplémentaire pour le client. De plus, Contiweb offre une garantie de 6 mois sur chaque machine d’occasion certifiée.

La préparation de la jonction pour un collage automatique est une opération simple et rapide qui ne prend que 2 minutes. Elle peut aisément être réalisée sans interruption de la production. Elle n’exige qu’une intervention minimale de l’opérateur et se limite à l’application d’un ruban adhésif linéaire pour la jonction droite sur le papier. Le temps requis pour la préparation de la jonction est limité à la durée réelle du processus de préparation lui-même.

Si plusieurs positions de tampon sont disponibles pour les bobines de papier, l’opérateur a la possibilité de préparer et installer plusieurs bobines en vue de leur changement automatique. Cela permet à l’opérateur de travailler à d’autres tâches tandis que les bobines préparées sont prêtes à assurer une transition en souplesse et sans interruption.

Les dérouleurs à collage au vol en continu de Contiweb permettent de coller entre eux des papiers de divers poids avec divers revêtements. Ce dispositif est particulièrement intéressant pour l’impression de petits lots qui se succèdent rapidement. Vous pouvez en outre utiliser sans problèmes les restes de bobines.

Les dérouleurs à collage au vol en continu de Contiweb sont pourvus en série d’un mécanisme de collage par chevauchement. Dans un collage par chevauchement, l’ancienne bobine et la nouvelle se chevauchent, le bord d’attaque de la nouvelle bobine étant positionné sur le bord de fuite de l’ancienne bobine. Ce chevauchement est sécurisé à l’aide d’un ruban adhésif. Les collages par chevauchement sont connus pour leur simplicité et leur fiabilité, permettant de changer les bobines sans interrompre le processus d’impression. Les dérouleurs à collage au vol en continu de Contiweb ont un taux de réussite du collage de plus de 99,7 %.

Un coupe-bande peut également être ajouté en option pour retirer l’extrémité libre de l’ancienne bande qui subsiste après le collage. Éliminer l’extrémité libre de la bande permet d’éviter les risques de dysfonctionnement dans le processus de pliage.

Le dérouleur à collage au vol en continu FD de Contiweb est équipé pour pouvoir traiter des bobines d’un diamètre maximal de 1 524 mm (60 pouces) et d’un poids maximal de 7 500 kg, ce qui présente de nombreux avantages opérationnels pour les opérations d’impression. Cela permet d’accroître de façon significative la capacité en papier, de réduire le nombre de collages requis et les coûts, de minimiser les risques de rupture de bande et d’offrir une flexibilité opérationnelle pour l’impression rotative, en particulier lorsqu’elle fait usage de plusieurs presses. Cette capacité accrue établit une nouvelle référence dans le traitement des bobines et révolutionne la productivité et les performances dans l’imprimerie.

Le FB de Contiweb est disponible en deux versions pour répondre à des besoins spécifiques. Une version pour l’impression de quotidiens, avec une capacité de poids de bobine de 1 000 kg et une autre version sur mesure pour les applications (semi-)commerciales avec une capacité de poids de bobine de 1 600 kg. Le FB peut traiter des bobines d’un diamètre maximal de 1 270 mm (50 pouces).

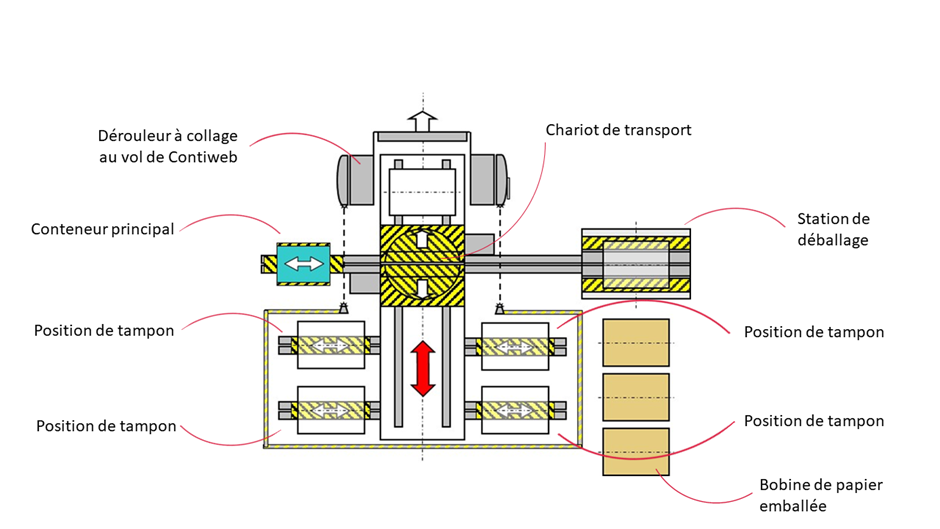

Contiweb propose des systèmes intégrés de logistique pour les bobines, pouvant être personnalisés pour compléter ses dérouleurs à collage au vol en continu ultramodernes. Des systèmes de stockage autonomes et des systèmes d’accumulation de bobines qui se caractérisent par des capacités avancées et une fiabilité à toute épreuve. L’objectif est de minimiser l’exigence de présence des opérateurs tout en garantissant la fiabilité opérationnelle et donc en réduisant les coûts. Dans un système avec quatre positions de tampon, ce sont jusqu’à sept bobines (une sur chaque position de tampon, une en position d’attente et deux dans le dérouleur-encolleur) qui peuvent être préparées simultanément et aucune autre intervention de l’opérateur n’est alors plus requise jusqu’à l’utilisation de la dernière des sept bobines, les bobines vides étant automatiquement collectées dans le conteneur principal. Vous pouvez vois ci-dessous un exemple de cette installation.

Vaste expérience de Contiweb dans la conception de systèmes pour les applications rotatives commerciales et pour l’impression de quotidiens exigeant une interface avec plusieurs encolleurs. Les avantages supplémentaires de Contiweb sont l’automatisation et l’intégration totale du matériel et des logiciels avec les systèmes de dérouleurs à collage au vol en continu et de presses. Aucune intervention de tierce partie n'est requise pour l’installation et l’intégration de la partie électronique du système de logistique dans les supports de bobines.

Contiweb propose une gamme complète de programmes d’entretien pour ses dérouleurs à collage au vol en continu afin de garantir une assistance optimale au client et des performances optimales des équipements sur le long terme. En optant pour un équipement de Contiweb, vous initiez un partenariat à long terme basé sur un engagement mutuel, permettant la continuité sur le marché des rotatives offset avec sécheur. Nos contrats d'assistance technique s'appuient sur ces principes clés.

Nous proposons quatre formules différentes correspondant à divers besoins et philosophies en matière d’entretien. Les objectifs clés de nos programmes d’entretien sont les suivants :

- Assurer un service à la clientèle de haut niveau

- Augmenter le temps de fonctionnement

- Maintenir de faibles coûts d'exploitation

- Garantir la conformité et la durabilité

- Maintenir des coûts d'entretien prévisibles et compétitifs

Les pièces de rechange pour les dérouleurs à collage au vol en continu de Contiweb sont facilement disponibles dans la boutique en ligne de pièces détachées de Contiweb. Il vous suffit de créer un compte pour accéder librement aux manuels des machines Contiweb et aux listes de pièces détachées, le filtrage de vos recherches par machine vous permettant de gagner un temps considérable.

Examinez en outre nos Uptime Kits (kits de pièces de rechange), spécialement composés à partir des pièces essentielles pour minimiser les temps d’arrêt en cas de panne et vous garantir la disponibilité immédiate des pièces requises dans vos propres installations. Rationalisez vos opérations de maintenance et optimisez votre production avec Contiweb.

Dans le climat économique instable d’aujourd’hui, investir dans de nouveaux équipements peut être un authentique défi pour beaucoup d’entreprises. Envisager l’acquisition de machines d’occasion peut constituer une intéressante alternative.

Contiweb reconnaît ce besoin et dispose d’un stock dynamique de dérouleurs à collage au vol en continu d’occasion. Ces machines sont soumises à une inspection méticuleuse et, au besoin, sont améliorées pour garantir leur qualité et fiabilité. Lorsqu’un équipement d’occasion quitte Contiweb, il est étiqueté « occasion certifiée », un gage de confiance supplémentaire pour le client. De plus, Contiweb offre une garantie de 6 mois sur chaque machine d’occasion certifiée.