L’électricité statique : perturbateur invisible des procédés en bande

Points clés de cet article

- L’électricité statique est une cause majeure, mais souvent sous-estimée, des bourrages, phénomènes d’adhérence ou arrêts inexpliqués dans les procédés de production en bande.

- La charge électrostatique se forme lorsque des matériaux secs entrent en contact avec des rouleaux, en particulier à des vitesses élevées.

- Une faible teneur en humidité réduit la conductivité du substrat, ce qui empêche la dissipation de la charge. Il en résulte un comportement instable de la bande, une attraction de la poussière, voire des risques pour la sécurité (étincelles).

- La restauration de l’humidité est la solution la plus efficace : la réhumidification améliore la conductivité de surface et permet la dissipation de la charge électrostatique.

- L’application d’un additif antistatique par fluide renforce et prolonge la conductivité de surface.

- Contiweb propose des essais sur ligne de démonstration afin d’évaluer, dans des conditions de production réelles, l’impact des applications de fluides sur des substrats spécifiques.

Quand les machines s’arrêtent sans cause apparente

Dans les environnements de production en bande (roll-to-roll) à grande vitesse, de petites forces invisibles peuvent avoir des effets étonnamment importants. Des matériaux qui devraient circuler sans effort dans la ligne commencent à se comporter de manière imprévisible : les feuilles adhèrent entre elles, les bandes se mettent soudainement à onduler ou à s’enrouler, ou encore les produits finis présentent des problèmes de manutention difficiles à expliquer. Ces symptômes semblent souvent aléatoires et ont tendance à réapparaître spontanément, même après des corrections temporaires, ce qui rend le diagnostic complexe. Pourtant, dans de nombreux cas, la cause n’est ni mécanique, ni liée à la qualité du matériau ou aux réglages opérateur. Il s’agit d’un phénomène moins visible, mais tout aussi puissant.

Peu de défis de production sont aussi frustrants que des arrêts soudains et inexpliqués de la ligne. Des feuilles ou des bandes qui collent entre elles, se déforment ou ne se séparent plus correctement peuvent ralentir, voire perturber, même les systèmes les plus automatisés. Dans des procédés tels que la transformation, le gaufrage, l’enduction ou le laminage, cela se traduit fréquemment par des bourrages matière, des erreurs d’alimentation, des défauts d’alignement, voire des dommages sur des équipements sensibles. Les opérateurs tentent alors de nettoyer les rouleaux, d’ajuster les tensions ou de changer de lot de substrat. Pourtant, la cause réelle passe souvent inaperçue : la charge électrostatique.

Comprendre la charge électrostatique

Bien que la plupart des équipes de production reconnaissent l’importance de la réhumidification (comme expliqué dans notre précédent article), les mécanismes à l’origine de l’accumulation de charge électrostatique ne sont pas toujours pleinement compris. Pourtant, la charge électrostatique affecte silencieusement presque tous les procédés de manipulation de matériaux secs et représente, de ce fait, un facteur de coûts significatif dans de nombreux secteurs industriels.

La charge électrostatique correspond à un déséquilibre de charges électriques à la surface d’un matériau ou d’un objet. Elle apparaît chaque fois que deux surfaces faiblement conductrices entrent en contact puis se séparent : des électrons sont alors transférés, laissant une surface chargée positivement et l’autre négativement. Dans des matériaux hygroscopiques tels que le papier, le carton, les non-tissés, les textiles en coton ou les films plastiques, ce déséquilibre de charge s’accumule à la surface. Les deux surfaces deviennent alors électriquement chargées, entraînant une accumulation progressive de charge électrostatique sur chaque matériau. Plus le matériau est sec, plus le phénomène est prononcé.

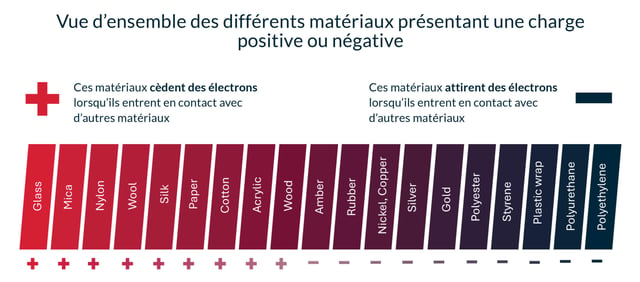

Le terme « statique » (immobile) fait référence au fait que cette charge reste piégée à la surface jusqu’à ce qu’elle puisse être évacuée par conduction. Ce processus dépend de la surface exposée et des conditions environnementales, mais aussi des propriétés intrinsèques du matériau, comme illustré à la figure 1 ci-dessous. Les matériaux situés davantage sur la gauche ont tendance à céder plus facilement des électrons et développent donc une charge électrostatique positive. À l’inverse, les matériaux situés sur la droite attirent plus facilement les électrons et deviennent négativement chargés

Figure 1 – Vue d’ensemble des différents matériaux. Les matériaux situés sur la gauche ont tendance à se charger plus facilement et plus fortement de manière positive lorsqu’ils entrent en contact avec un autre matériau. En se déplaçant vers la droite, les matériaux deviennent plus neutres et, à l’extrémité droite, ils ont davantage tendance à se charger négativement.

Les interactions mécaniques répétées constituent le moteur de ce phénomène invisible. Chaque rouleau, opération de coupe ou processus de déroulage et d’enroulage devient un générateur de charge dans un environnement de production à grande vitesse, augmentant le potentiel électrique à chaque rotation ou point de contact. Plus la vitesse du procédé est élevée, plus la charge s’accumule rapidement sur le produit.

La figure 2 ci-dessous illustre une bande de matériau entrant par la gauche et entrant en contact avec le premier rouleau. Le moment de contact entre la bande et le rouleau provoque un transfert d’électrons entre les surfaces. En fonction de la conductivité du matériau, de son énergie de surface et de sa teneur en humidité, la bande peut céder des électrons au rouleau. Ce déséquilibre crée une charge de surface : l’électricité statique. À mesure que la bande progresse sur des rouleaux successifs, la charge continue de s’accumuler, ce qui accroît à la fois l’instabilité du procédé et le risque de décharge.

Figure 2 – Représentation schématique de l’accumulation de charge électrostatique due au frottement dans un procédé de production en bande

Dans des conditions normales, les molécules d’eau présentes dans le substrat agissent comme de minuscules conducteurs, permettant aux ions de se déplacer et de neutraliser les différences de charge. Lorsque la teneur en humidité diminue et/ou que les forces mécaniques augmentent, la conductivité de surface chute fortement et la charge n’a plus d’issue pour se dissiper. Il en résulte des phénomènes d’adhérence, de bourrage, d’attraction de la poussière et d’autres interruptions de process « mystérieuses » bien connues des opérateurs, ingénieurs et responsables de production.

D’un point de vue scientifique des matériaux, ce phénomène est directement lié à l’énergie de surface. Une surface sèche présente un potentiel électrique plus élevé, ce qui signifie qu’elle attire plus facilement des charges opposées ou des matériaux polaires. C’est pourquoi le papier sec a tendance à coller aux rouleaux, pourquoi des bandes de non-tissé peuvent soudainement adhérer entre elles, ou encore pourquoi une bande de film peut littéralement se soulever d’un rouleau de guidage et s’enrouler autour de sources de charge électrostatique.

Dans des cas extrêmes, la charge électrostatique peut atteindre plusieurs dizaines de kilovolts, générant non seulement une instabilité du procédé, mais aussi des risques pour la sécurité. L’étincelle produite par une décharge électrostatique peut même provoquer des explosions, ce qui constitue une préoccupation bien connue dans des procédés tels que l’impression flexographique ou les opérations d’enduction.

Reprenez le contrôle du procédé

La question évidente est la suivante : comment prévenir ce phénomène ? La contre-mesure la plus efficace est simple dans son principe : restaurer la conductivité de surface en augmentant la teneur en humidité du matériau. Pour être clair et concis : ajouter de l’eau. La réhumidification contrôlée permet aux ions de circuler à nouveau librement, favorisant ainsi la dissipation de la charge électrostatique à la surface. Une fois l’humidité réintroduite de manière homogène, le potentiel électrique s’équilibre naturellement et la charge électrostatique disparaît. Toutefois, pour des matériaux particulièrement peu conducteurs ou à séchage rapide — tels que les non-tissés synthétiques, les papiers couchés, les films ou les structures multicouches — l’eau seule peut s’avérer insuffisante. Dans ces cas-là, Contiweb propose un applicateur de fluide permettant l’application d’un additif antistatique, qui renforce et prolonge la conductivité de surface. Appliqué avec ou sans film d’eau de réhumidification, cet additif crée une couche conductrice temporaire mais stable, empêchant l’accumulation de charge électrostatique, même à des vitesses élevées ou dans des environnements à faible humidité ambiante.

Une fois la charge électrostatique neutralisée, l’ensemble du flux de production se stabilise. Les feuilles se séparent proprement, les bandes circulent de manière régulière et les équipements de finition — tels que les plieuses, les unités d’enduction ou les laminoirs — peuvent fonctionner en continu, sans arrêts imprévus. Dans les procédés d’impression et de finition en ligne, une maîtrise améliorée de l’électricité statique garantit que les feuilles ou les bandes ne collent pas entre elles et ne se repoussent pas, ce qui se traduit par un empilage et une découpe plus constants. Dans les procédés hors ligne, les avantages sont tout aussi évidents : moins de temps d’arrêt, un débit plus élevé et une usure réduite des composants sensibles, tels que les capteurs ou les entraînements sensibles aux décharges électrostatiques. Dans des applications non liées à l’impression — comme le traitement des non-tissés, la finition textile ou l’emballage flexible — l’électricité statique peut déformer des bandes légères ou attirer des particules de poussière en suspension dans l’air. La gestion de l’humidité et le contrôle de l’électricité statique vont donc de pair, garantissant à la fois la stabilité dimensionnelle du produit et la fiabilité du procédé, à toutes les étapes de production, du déroulage à l’enroulage.

Chez Contiweb, nous ne considérons pas l’électricité statique comme une contrainte inévitable, mais comme un paramètre de procédé maîtrisable. Nos systèmes d’application de fluides assurent une réhumidification précise, avec une option d’amélioration antistatique, conçue pour restaurer la conductivité exactement là où elle est la plus critique dans le procédé.

Évaluer l’application de fluides sur votre substrat grâce à notre ligne de demonstration

Si vous souhaitez évaluer l’impact de l’application de fluides sur un substrat spécifique, nous vous invitons à réaliser des essais sur notre ligne de démonstration d’application de fluides. Lors de ces essais, notre équipe d’ingénierie applicative analyse l’absorption d’humidité, la stabilité dimensionnelle ainsi que le comportement du matériau dans les étapes en aval, le tout dans des conditions de procédé maîtrisées. Les résultats fournissent des recommandations pratiques pour les réglages de process, ainsi qu’une évaluation claire des améliorations attendues et de la faisabilité au sein de votre environnement de production.

Pour discuter des possibilités d’essais ou des exigences techniques, vous pouvez contacter Irene Eggink (Application Engineer) via les coordonnées mentionnées à côté de cet article.